耐火材料废旧材料合理利用

- 发表时间:2021-03-10

- 来源:

- 人气:2415

2013年我国粗钢产量达到了7亿多吨,耐火材料年产量约为2900万吨,每年产生的用后耐火材料近900万t。

2020年全国生铁、粗钢产量分别为88752万吨和105300万吨,同比分别增长4.3%和5.2%。耐火材料的产量及用量也持续的增加。钢铁行业用耐火材料占到了整个耐火材料产量的60%左右。

这些用后废弃耐火材料往往被就地掩埋或降档使用,造成资源浪费和环境污染,如:①粉尘污染;②耐火原料氧化锆具有放射性;③水泥窑用后镁铬砖中的Cr6+可致癌,并污染地下水:④耐火纤维和石棉的致癌性;⑤沥青和树脂挥发分的污染等。

资源对所有的国家都是非常重要的,很多资源不可再生,因此,如何将用后耐火材料回收再利用,不断得到人们越来越多的重视,研究工作不断深入开展。由于用后耐火材料分布在全国各地范围,如得到充分有效利用,可减少我国耐火材料矿物的开采,降低耐火材料原料制备过程的生产费用和能耗,节约耐火材料原料的运输成本,利于节约资源、节能和环保。具有显著的经济效益和社会效益。

一、用后耐火材料再利用发展及现状

1.国外情况

国外发达国家非常重视对用后耐火材料的再利用,从资源、环保的高度去认识,甚至制定法令法规,严格限制用后耐火材料的排放量。极大促进了对用后耐火材料再利用的研究,用后耐火材料再利用率已达到60%以上。还在不断提高。

日本有的钢厂以废砖为主原料,开发出了钢包底周边捣打料、钢包浇注料以及定形产品。例如:用85%再生料和15%的新料生产出的电炉熔池部位用不烧镁砖,以90%的再生料和10%新料生产出的电炉渣线用镁碳砖,以及全部用再生料生产出的RH底烧成镁铬砖等。黑崎公司利用废旧的刚玉石墨制品作原料开发了浸入式水口砖;鹿岛钢铁公司开发了滑板砖的二次利用工艺,采用表面打磨、浇注料浇注复原的方法、圆环镶嵌法,使修复后的滑板达到了新滑板相同的使用效果;出铁沟的废旧耐火材料均被重复使用,它主要用作Al2O3-SiC-C质浇注料的骨料。大同特钢公司知多厂针对大量用后耐火砖废弃占地增大的问题,进行了废砖循环使用技术的开发,通过将废砖用作原料的方法和将废砖分类、粉碎加工后,调整成分和粒度再作耐火材料,选择含MgO-C、Al2O3-MgO-C钢包废砖替代轻烧白云石作为LF(钢包炉)造渣料,通过工业性试验,在成渣性、脱S速度方面的精炼能力优良,且操作过程中钢液不沸腾,达到了预期的试验效果。选择A0D炉的白云石废砖替代CaO作电炉不锈钢冶炼造渣剂,不仅达到了取代的冶炼效果,同时,起到了抑制耐火砖中MgO熔损的作用。选择MgO-C、MgO废砖作为主要原材料制备再生耐火砖,以废砖为主要原材料制备MgO质不定形耐火材料和Al2O3质捣打料,并成功地应用于钢包热负荷低的部位和非严重侵蚀的部位。新日铁针对目前作为废弃处理的用后耐火材料,正准备采取破碎筛分成粉料,在用熔化粉粒炉将其再生为氧化渣,实现用后耐火材料的100%循环使用。

法国在1987年成立的Valoref公司专门做全球废弃耐火材料生意。该公司专门处理来源于法国和国外的玻璃窑用耐材。法国压铸玻璃窑用耐火材料回收利用率,1993年是24%,1997年是60%。Valoref公司发明了许多回收再利用的技术解决办法,其原料都来自于玻璃工业、钢铁工业、化学工业、焚烧工业的废弃耐火材料,还开发了一种最佳回收利用拆炉法。

意大利OfficineMeccanichediPon-zanoVenettO公司开发出一种回收用后耐火材料的方法,主要用于回收各种窑炉、中间包、铸锭模和钢包内衬的耐火材料,并将所回收的耐火材料直接喷吹入炉,以保护炉壁。

美国以前将废弃耐火材料少量回收,其余几乎全被掩埋。1998年美国能源部、工业技术部和钢铁生产者联合制定了3年计划,以延长耐火材料的使用寿命和回收利用废弃耐火材料。政府支持企业和研究机构合作,加强了对用后耐火材料的研究,可应用的范围是脱硫剂、炉渣改质剂(造渣剂)、溅渣护炉添加剂、铝酸钙水泥的原料、耐火混凝土骨料、铺路料、陶瓷原料、玻璃工业原料、屋顶建筑用粒状材料、磨料、土壤改质剂,耐火厂与用户合作,使废弃耐火材料量减至最少。美国还对用后白云石砖作为土壤调节剂和造渣剂进行了研究,取得了良好的效果。

印度最早开展废弃耐火材料的研究工作可以追溯到1978年,首先是在钢管公司开展的,利用印度钢管公司(现为TISC0钢管分公司)加热炉产生的废弃高铝砖(60%-62%氧化铝)生产可浇注材料(56%氧化铝)、灰泥(50%氧化铝)和耐火可塑料。其中所开发的可浇注材料常用于生产烧嘴砖、阻尼器、瓦片等,并能满足行业内部要求。

2.国内情况

我国对用后耐火材料再利用的研究起步较晚,对用后耐火材料的再利用率还是很低的,据有关报道,我国用后耐火材料的再利用率约20%。即使利用的部分,也是以降低产品质量为代价的。近年来,国内各大钢厂和大部分耐火材料厂,都十分重视用后耐火材料的回收及再利用,不断开展各方面研究及应用。

宝钢用后耐火材料再利用工作进行的较好,高炉主沟浇注料已全部回收用作渣沟浇注料的原料,对用后镁碳砖进行再生处理后制备的再生镁碳砖具有抗氧化、抗渣性能强、使用寿命长的优势。

武钢将用后铝镁碳残砖经分类、清除杂质后,人工将黏渣层和过渡层铲除并进行磁选和水化处理,用颚式破碎机将物料破碎至25mm以下,最后用锤式破碎机加工成所需要的粒度,制备再生铝镁碳砖。

济钢用铝碳质耐火材料(废弃滑板砖、座砖、水口、塞棒)用于铁沟捣打料来代替其中部分高铝料。以用后镁铬砖为原料并按一定比例加入到RH喷补料里,使用效果良好。同时,制备的再生镁铬砖性能较好,在水泥窑和RH的非关键部位有较好的应用前景。

重钢新区钢产量达650万吨/年,用后耐火材料回收量约6万吨。主要用于生产再生镁碳砖(以转炉和钢包渣线用后镁碳砖为原料,经过拣选、除去表面杂质、水化等处理后进行镁碳砖再生)、再生镁铬砖(将用后镁铬砖按一定比例加入到RH的喷补料里)、钢包内衬废镁铝尖晶石浇注料重新利用(将回收的钢包内衬废镁铝尖晶石浇注料,以一定比例加水玻璃结合镁铝尖晶石浇注料中,取代原浇注料中的部分新料,不影响原浇注料的使用性能)、铝碳化硅质铁沟料等(利用废弃铁沟料生产的铝碳化硅碳质再生料,用于铝碳化硅碳砖的生产)。

鞍钢采用钢包内衬用后铝镁浇注料作为原料,制备混铁炉水套内衬与中间包永久层浇注料,得到应用,不仅满足了使用性能的要求,同时,使中间包永久层使用寿命提高40炉次。

国内的耐火材料的再生利用情况见表1。

表1耐材再生利用情况

二、用后耐火材料的处理工艺

由于耐火材料品种复杂,使用的原材料多样,造成用后耐火材料种类多样,对于用后耐火材料的处理,应从耐火材料的侵蚀情况、使用部位、耐火材料的种类等方面考虑采用不同的处理工艺。目前国内的钢厂往往把用后耐火材料进行统一堆放处理,这就造成不同品种、不同等级的耐火材料混杂在一起,分类拣选较困难,对耐火材料的再生利用不利。对用后耐火材料的处理应从以下几方面考虑。

1.钢厂应对用后耐火材料根据使用部位和品种的不同进行分类堆放,便于进行拣选,防止混杂和有害物质进入。

2.对于分类堆放的用后耐火材料,根据烧结程度及侵蚀情况进行分别处理。首先进行人工拣选,去掉耐火材料表面的铁、钢、渣等。

3.对于不同耐火材料用后侵蚀情况及结合强度,采用不同的方法进行分别处理。

4.对于滑板等功能原件,由于少量损坏而废弃的可将侵蚀部位去除,进行复合处理,制备出新制品再利用。

下面对不同的侵蚀部位来分别描述:

1.侵蚀严重的工作层和过渡层:

将工作层及过渡层按下图的工艺进行处理制备的再生料用于造渣剂或降档使用。

图1工作层及过渡层处理工艺

2.非工作面(原砖层)

根据非工作面的烧结程度采用不同的处理工艺。下面以镁碳砖和浇注料来分别描述。

①镁碳砖主要依靠树脂固化形成碳的网络结构,使制品具有强度,但使用后的镁碳砖非工作面基本不形成陶瓷结合,物料颗粒之间结合强度相对较弱,可采用图2的处理工艺。

②对于用后浇注料首先进行粗破粉碎,然后将破碎后的颗粒料置入添加剂的水溶液中进行浸泡,以降低颗粒间的结合强度,浸泡后的颗粒料经细破、除铁、筛分、浮选提纯、均化处理后制得合格的再生料,用于耐火材料的生产。工艺流程见图3。

图2用后镁碳砖原砖层处理工艺

图3浇注料处理工艺流程

③对于己形成陶瓷相结合的非工作层,由于材料内部形成陶瓷相结合,物料颗粒间结合强度高,经过简单的破粉碎处理后,再生料中假颗粒含量高、物料体积密度低、物料内部气孔率高,影响再生料的利用,因此对于这类耐火材料的再利用往往细碎过程中延长破粉碎时间,通过反复研磨,以降低假颗含量,这种处理工艺生产的细粉量较大,细粉中杂质含量较高。

综上所述,为提高用后耐火材料的再利用率,耐火材料的科研人员应将研究的重点放于耐火材料的再生处理工艺上及再生处理使用的特制生产设备,对于不同品种采用不同的处理工艺,对用后耐火材料的非工作层进行加工处理,以制备出高档的再生耐火材料原料。

三、用后耐火材料再生利用方法和技术

1.精料精用

经处理后的用后耐火材料颗粒,优先考虑再生主要耐火材料制品,细粉考虑其他用途,如冶金辅料或降级使用。

如:用后镁碳砖→处理→颗粒→再生镁碳砖

或→细粉→转炉修补料

2.再生原来产品

如:用后镁铝砖再生镁铝砖,用后镁铬砖再生镁铬砖。

3.再生其他产品

如:用后滑板再生用于主沟料,用后镁铬砖再生用于引流沙。

4.降级使用

如:钢包工作衬用后铝镁浇注料再生用于钢包永久衬浇注料,用后主沟料再生用于铁沟料。

5.消除假颗粒技术

①采用特殊处理设备,如:处理用后镁碳砖特制碾压设备,消除假颗粒95%以上。

②采用特殊工艺,如:水浸+搅拌+温度。

6.分离、提纯技术

采用风选分离细粉,如:通过风选将用后镁碳砖石墨收集。采用选矿技术,对用后耐火材料进行提纯。

7.再生工艺技术

根据用后耐火材料再生原料特点,采取相应工艺生产再生制品。如:颗粒级配、混练时间、结合剂种类、用量、成型压力等都要相应加以改变。

四、用后耐火材料再利用应注意的问题

1.用后耐火材料来源

要清楚是什么高温容器、什么部位、什么材质、什么化学成分、什么相组成的用后耐火材料。

2.物料成分的均化处理

由于耐火制品等级较多,所使用的原料等级也不同,造成相同的用后耐火材料制备的再生料化学成分具有一定偏差,因此应对再生料进行均化处理,降低再生料由于化学成分的不同对再生制品性能的影响。

3.假颗粒的去除

假颗粒的密度较多,气孔率大,物料的结合程度相对于新料松散,用于制备再生制品,会严重影响制品性能,在生产中应严格控制工艺,降低假颗粒含量。

4.再生料生产时结合剂的选择

由于再生料表面性状发生变化,再制备再生砖时,应根据再生料的情况选择合适的结合剂及加入量进行生产。

5.无害化再利用

对用后耐火材料中存在有害物质的必须无害化后再利用,如:含有Cr6+的用后镁铬砖,只有将Cr6+变成Cr3+才能应用。

6.形成陶瓷相结合的用后耐火材料的处理比较难,要采取相应特殊工艺进行处理。

7.有些钢厂用后耐火材料混级堆放,由于成分复杂,只能降级使用。

8.用后耐火材料组成、矿相、结构肯定发生变化,对再生耐火材料质量有较大影响,必须给予充分注意,要采取相应措施,保证再生产品的质量稳定性。

9.要考虑对用后耐火材料处理的成本问题,采用的方法、工艺要有实际应用价值。

10.要考虑再生耐火材料对对钢水质量的影响,加强对有害成分的控制。

五、今后发展

1.采用各种技术对用后耐火材料进行科学处理,有效分离出各级颗粒及细粉,作为再生制品原料用。

2.根据用后耐火材料种类不同,采取相应技术和设备,最大限度消除假颗粒,提高再生耐火材料质量。

3.为保证再生产品质量,根据再生原料特点,采用阶梯式模式,按级使用。

4.对用后耐火材料要进行有效利用、综合利用、全部利用。既要再生各种耐火材料,也要考虑其他领域应用。

因此耐火厂回收废旧耐火材料以及对废旧耐材的二次加工利用并不是有些采购人员认为的偷工减料或者是原料不好。废旧耐材只要合理化的利用在一定程度上还能增加某些产品的使用性能。

声明:本内容由郑州云纳机电设备有限公司(专业的自动配料设备供货商)转载于网络,如有侵权请告知,我们立即删除。

上一篇:称重配料机品质为本

下一篇:没有了!

- 2022-09-08毛新平:建立钢铁EPD平台恰逢其时

- 2022-06-15耐火材料分类

- 2022-05-14洛阳首家北交所企业!科创新材今日上市

- 2022-05-06耐火材料行业行业发展概况

- 2022-04-25中钢洛耐IPO获准注册 深耕耐火材料创新赋能高质量发展

- 2022-04-20不定形耐火材料在水泥烧成系统上的应用情况

- 2021-08-29氮化硅的性能及其在耐火材料工业中的应用

- 2021-08-17浅析碳中和时代下耐火材料的发展方向!

- 2021-08-11祝贺郑州云纳机电设备有限公司成为中国衡器协会会员单位!

- 2021-08-11用于粉末材料处理的自动配料系统

- 2021-08-03濮耐股份:拟在塞尔维亚收购资产以建立耐火材料生产基地

- 2021-07-20国资委:推进钢铁等行业整组新央企

- 2021-07-12上半年国内53个钢铁项目开工、投产或复产!

- 2021-06-17钢铁产能压减但产量居高不下?国家发改委回应

- 2021-05-28美德等4国陷“钢铁荒”!中钢协提议调整出口,铁矿石价格已跌17.5%

- 2021-05-10国内钢厂大面积涨价?美国将面临钢铁大短缺?哪都缺钢铁该咋看?

-

自动配料系统

本自动配料系统适用于:耐火材行业高铝砖自动配料、浇注料自动配料、镁碳砖自动配料、无水炮泥自动配料、引流砂自动配料、包芯线自动配料,碳素行业石墨电极自动配料,陶瓷行业陶瓷制

自动配料系统

本自动配料系统适用于:耐火材行业高铝砖自动配料、浇注料自动配料、镁碳砖自动配料、无水炮泥自动配料、引流砂自动配料、包芯线自动配料,碳素行业石墨电极自动配料,陶瓷行业陶瓷制 -

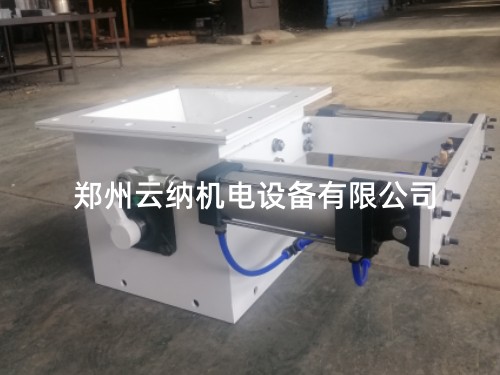

气动扇形阀

郑州云纳机电设备有限公司自主研发的气动扇形阀,依据客户实际生产的需要,分为单段式气动扇形阀和双段式气动扇形阀;单段式气动扇形阀主要应用于物料的自动卸料场合,双段式气动扇形阀主要应用于物料的称重、计量等场合;产品特点;1、产品表面烤漆工艺,经久耐用,不起皮,不掉漆;2、产品设计结构合理、紧凑,内部使用优质

气动扇形阀

郑州云纳机电设备有限公司自主研发的气动扇形阀,依据客户实际生产的需要,分为单段式气动扇形阀和双段式气动扇形阀;单段式气动扇形阀主要应用于物料的自动卸料场合,双段式气动扇形阀主要应用于物料的称重、计量等场合;产品特点;1、产品表面烤漆工艺,经久耐用,不起皮,不掉漆;2、产品设计结构合理、紧凑,内部使用优质 -

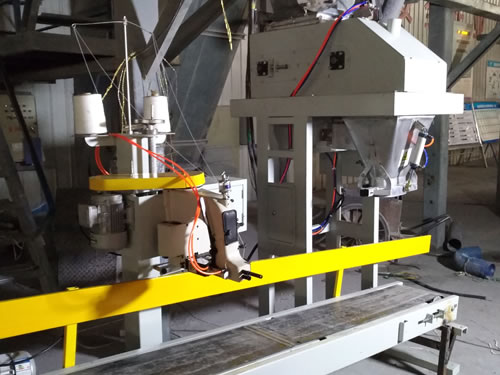

定量包装秤

本公司研发生产的定量包装秤主要应用于混合料(粉料、颗粒料)的包装,产品设计成熟,运行稳定,称重精度高,能有效的降低工人的劳动强度,降低企业运行成本。

定量包装秤

本公司研发生产的定量包装秤主要应用于混合料(粉料、颗粒料)的包装,产品设计成熟,运行稳定,称重精度高,能有效的降低工人的劳动强度,降低企业运行成本。 -

手动插板阀

手动插板阀是一种粉料、晶粒料、颗粒料及小块物料的截料装置,通常安装于物料仓出口处,用于截断物料的流动; 本公司生产的手动插板阀采用新颖的密封设计,大大提高物料的密闭性

手动插板阀

手动插板阀是一种粉料、晶粒料、颗粒料及小块物料的截料装置,通常安装于物料仓出口处,用于截断物料的流动; 本公司生产的手动插板阀采用新颖的密封设计,大大提高物料的密闭性